- 移動出行

- 永續發展

汽車適用的內裝構件(發泡)成型材 高倍率發泡成形技術

具備輕化與設計感的PP樹脂射出發泡成形技術

以高倍率使PP樹脂發泡的成形構件。不僅實現輕量化,同時保持強度和穩定的品質。有助於EV適用之節能設計,以及具備設計感和質感的技術。

- 行動領域

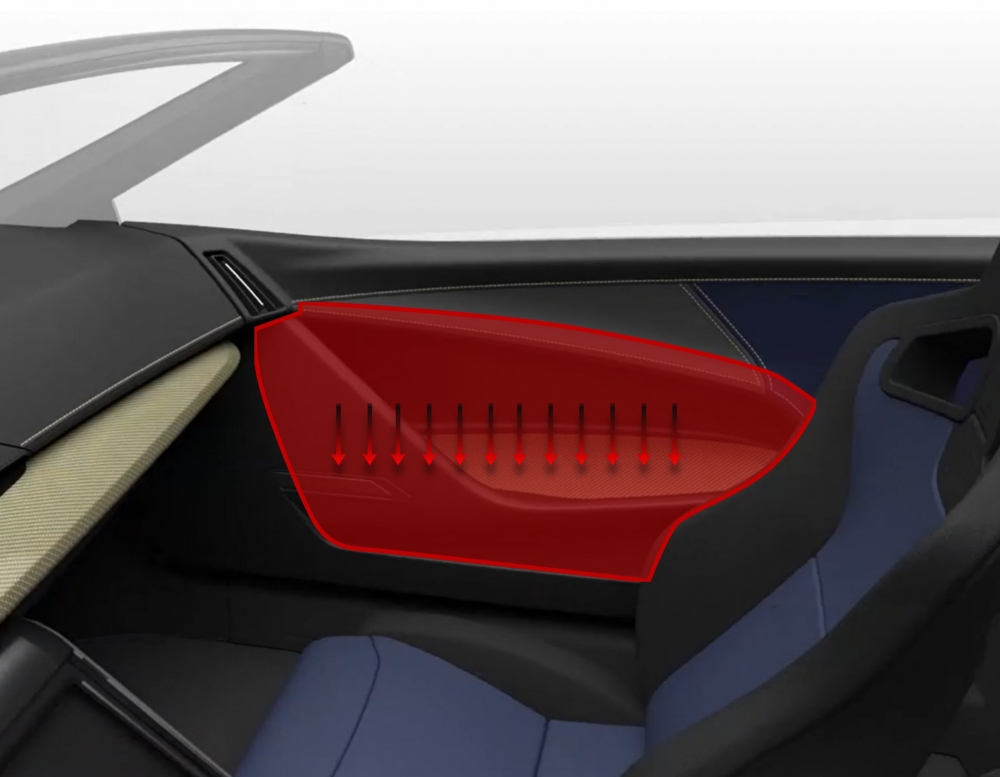

為實現EV化進一步追求輕量化

作為有助於汽車節能化與輕量化的材料,一直持續採用發泡塑膠。

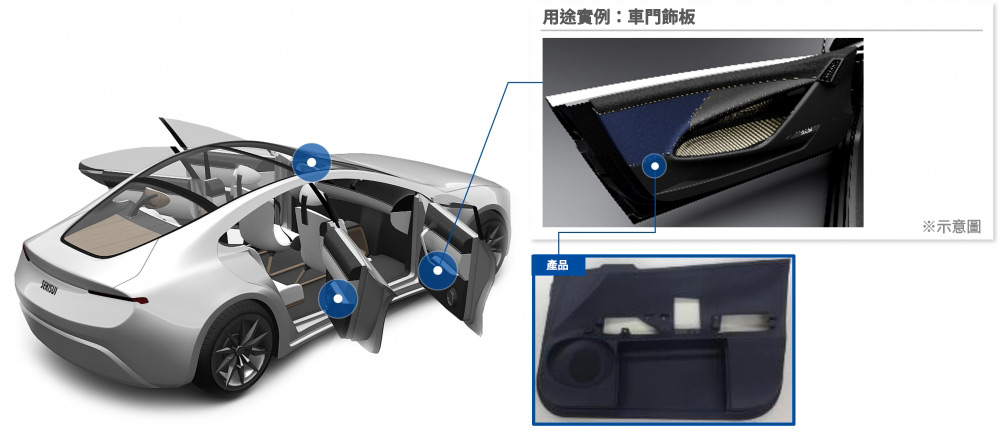

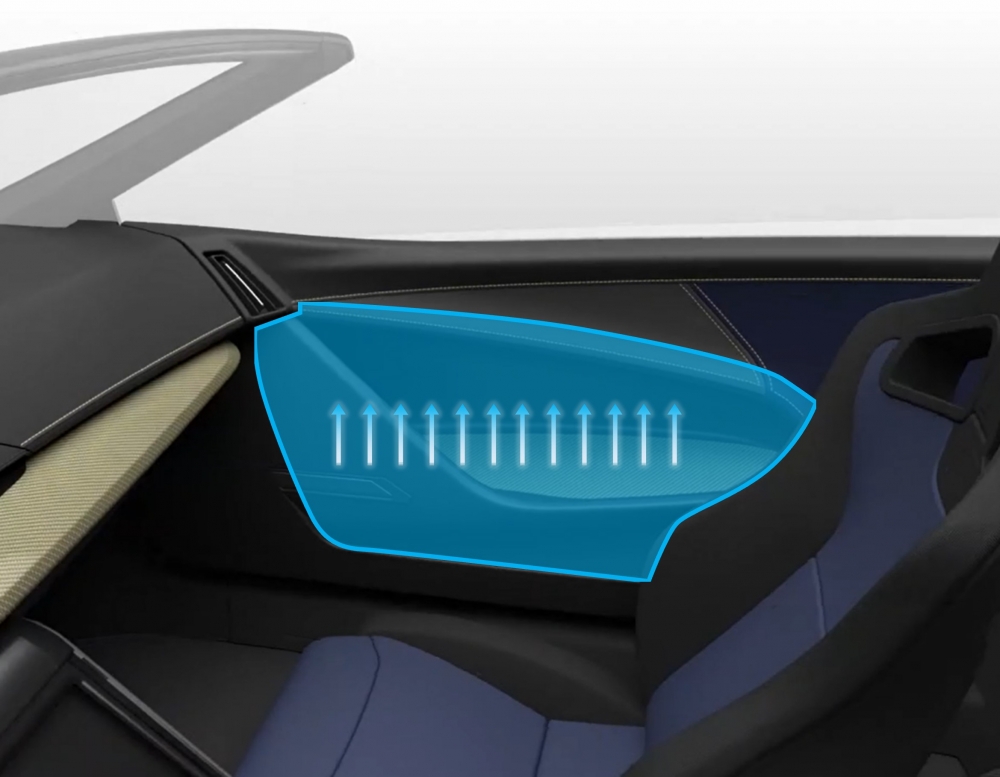

在儀錶板和車門飾板方面,不只要輕量化,還需要兼顧表面的設計性與手感等的質感。

利用發泡技術實現輕量化

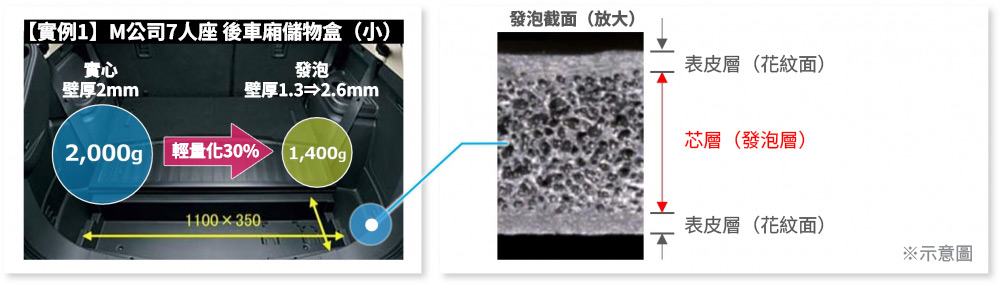

使用PP樹脂的射出發泡成型技術形成芯(發泡)層和表皮層。

採用獨家技術以實現高美觀、高抗衝擊、高剛性,且與實心的樹脂零部件相比,可做到25~35%的輕量化。

技術資訊

技術概要

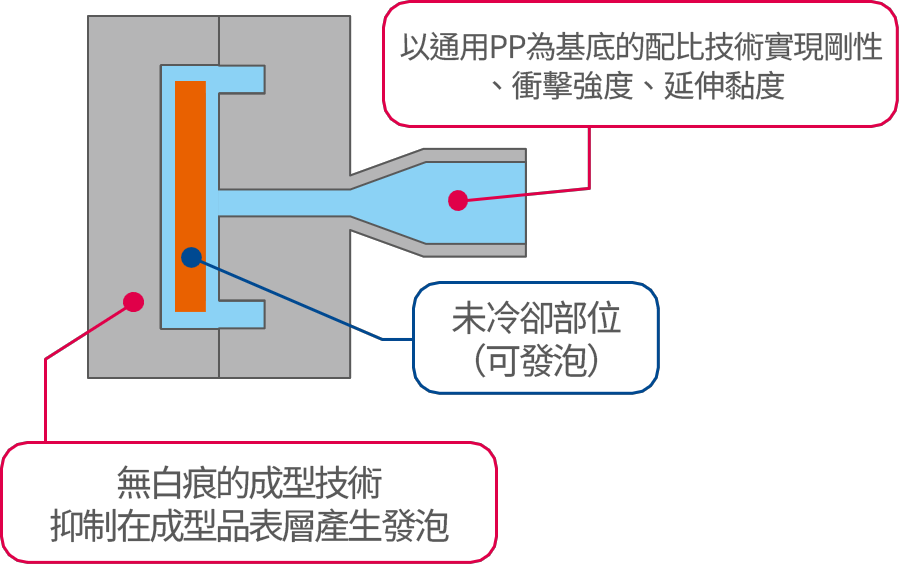

採用通用PP為基底的配比樹脂進行射出發泡成型

採用通用PP為基底的配比樹脂進行射出發泡成型

射出成型法(電動機)

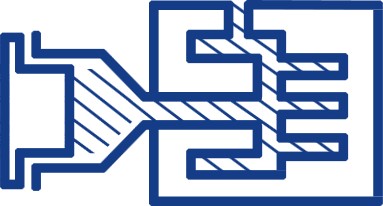

利用模具回芯方式讓樹脂內累積的發泡成分釋放開來,

形成芯(發泡)層和表皮層

利用發泡成型品實現輕量化

利用發泡成型品實現輕量化

車輛內裝零部件25~35%的輕量化

以實心品與2倍發泡品對比

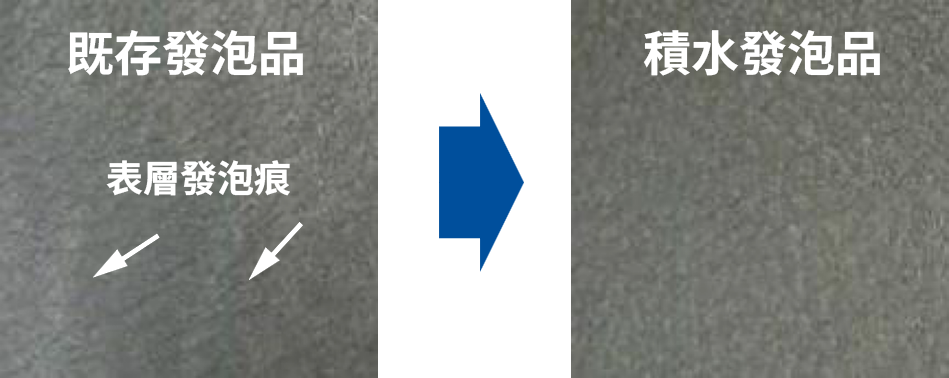

採用獨家的3項技術融合實現高美觀、高抗衝擊、高剛性

採用獨家的3項技術融合實現高美觀、高抗衝擊、高剛性

融合3項技術

- 材料配比:以通用PP為基底的適當配比

- 模具/產品設計:均勻填充設計

- 成型技術:品質的穩定化

有希望開展的用途

有希望開展的用途

車輛內裝零部件等

- 內裝飾板(車門、後車廂側)

- 後車廂儲物盒

- 座椅下方收納托盤

技術詳情

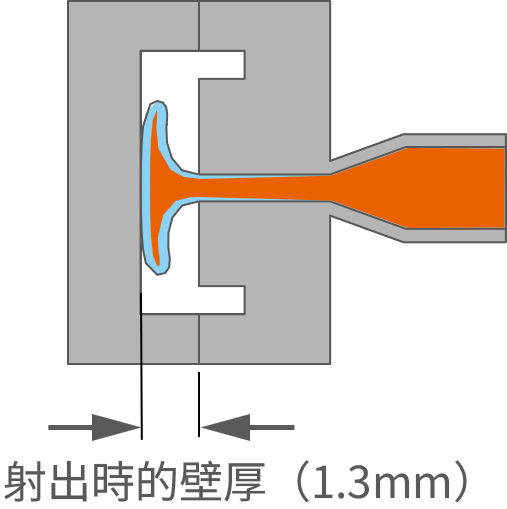

發泡(回芯)成型法

發泡(回芯)成型法

①模具閉合、開始射出

射出時壁厚比產品薄

②模具閉合、開始射出

僅表層部分在填充的同時固化

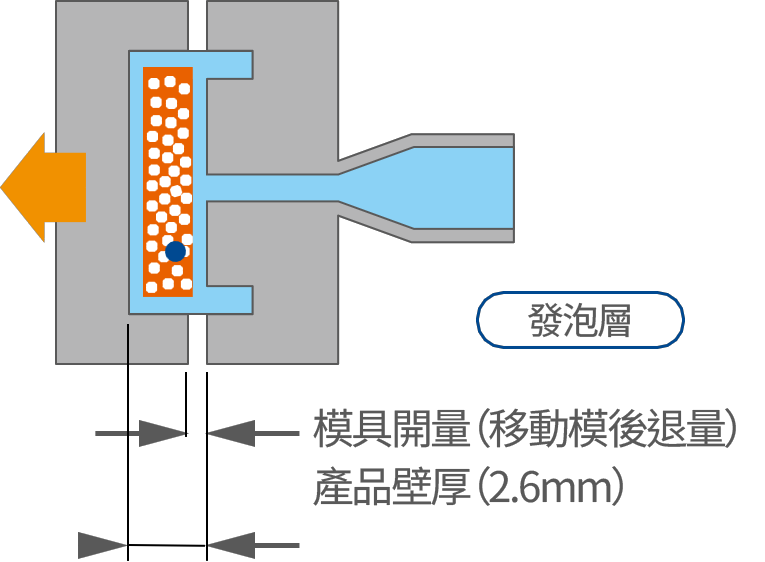

③回芯、發泡、冷卻

回芯、產品內部發泡

輕量化

輕量化

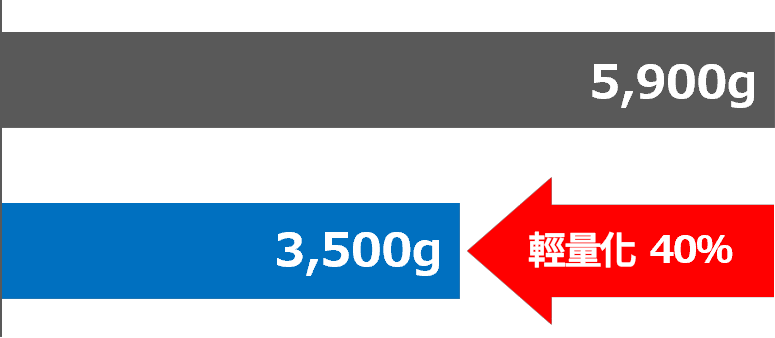

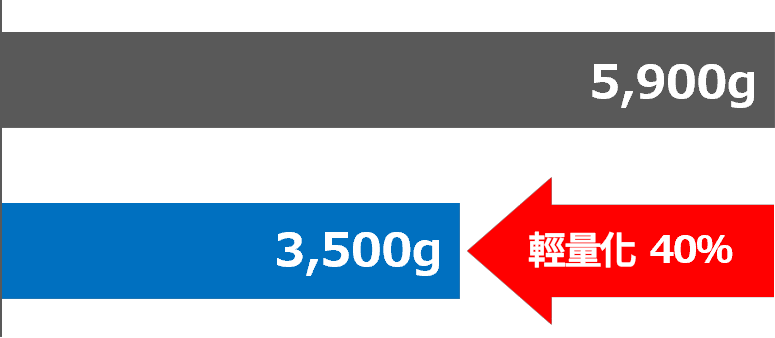

【實例②】M公司 後車廂儲物盒

5人座 後車廂大(產品尺寸:1100×1100)

【產品重量的減低效果】

實心品

(壁厚2mm)

發泡品

(壁厚1.3⇒2.6mm)

(壁厚2mm)

發泡品

(壁厚1.3⇒2.6mm)

機械物性比較

機械物性比較

| 區分 | 現行產品 | 積水化學 發泡品 |

||||

|---|---|---|---|---|---|---|

| 實心 | 其他公司發泡品 | |||||

| 壁厚(mm) | 1.5 | 2.0 | 2.3 | 1.8⇒3.0 | 1.3 ⇒ 2.6 | 1.5 ⇒ 3.0 |

| 發泡倍率 | - | - | - | 1.6 | 2.0 | 2.0 |

| 比 重 | 0.9 | 0.96 | 0.9 | 0.9 | ||

| 單位重量(g/㎡) | 1,350 | 1,800 | 2,070 | 1,730 | 1,170 | 1,350 |

| 剛性(N/cm) 〔彎曲彈性係數〕 |

7~12 | 25 | 40 | 30~35 | 20~25 | 40~50 |

| 低溫落球衝擊(cm) | 100 | 100 | 100 | 82 | 100 | 100 |

| 側邊碰撞性能 | × | - | ○ | - | ○ | ○ |

| 產品外觀 | 白化/凹陷 | ○ | ○ | 銀色 | ○ | ○ |

| 重 量 | 100 | 65~75 | ||||

融合3項技術

- 材料技術:選定以通用pp樹脂為基底的配比,確保發泡後的產品強度

- 模具設計:利用多點(最佳)澆口使薄件成型品厚度均勻的填充設計

- 成形技術:以穩定品質生產高倍率發泡品

實現高美觀