【プラスチック系ミクロパール™ 用途例】均一な粒子径分布のプラスチック粒子

2025-09-30

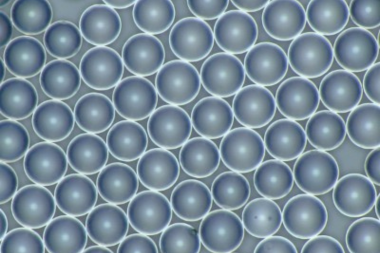

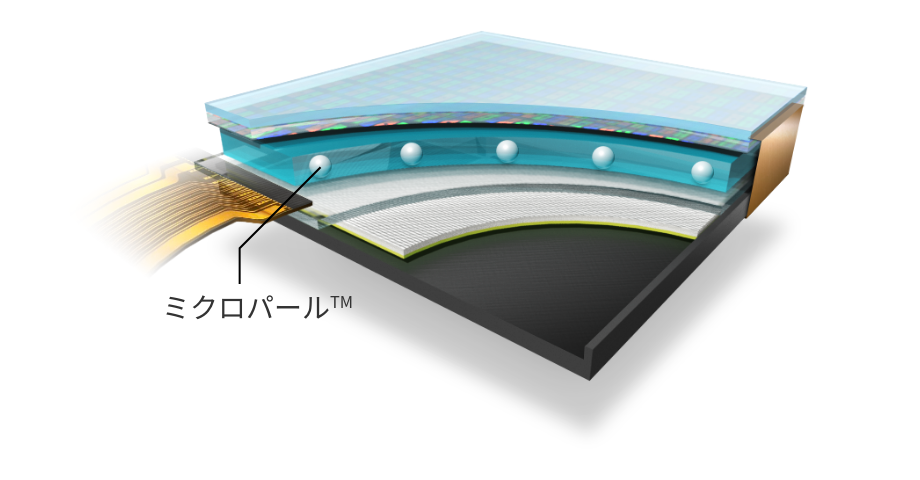

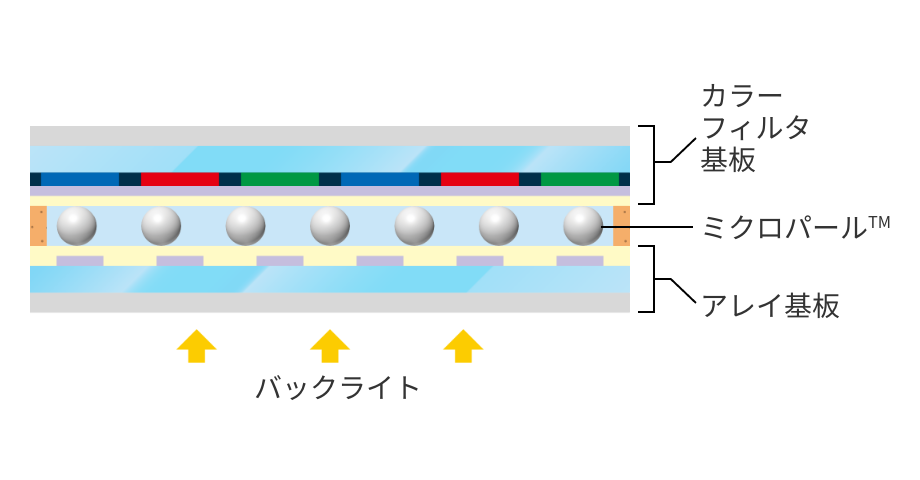

ディスプレイパネルの厚み制御

課題

液晶(LCD)ディスプレイは私たちの身の回りに多く存在し、現代の便利な生活を支えています。液晶パネルは2枚のガラス基板の中にある液晶層の分子の配向を制御することでクリアで応答性の高い表示を可能にしています。液晶層は数μmという精密なギャップ制御が求められ、面内のどこでも多少の圧力が加わっても均一な高さを保つ必要があります。

SEKISUI's Solution

- 液晶層にミクロパール™ SPを散布することで、均一な粒度分布を活かし高精度なスペーサーとして機能します。

- 柔軟性をもつ樹脂組成であるため、強い圧力が加わった場合にも基板や周辺部材へのダメージを低減します。

- 豊富な粒子径ラインナップと、硬さや反発力の制御によりお客様の要望に沿った製品を提供いたします。

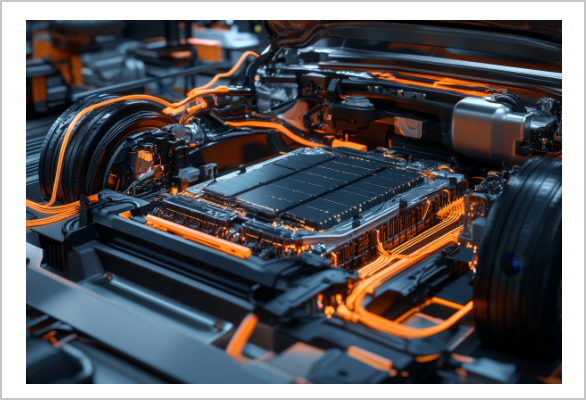

全固体電池の固体電解質層の応力緩和

課題

カーボンニュートラル社会の実現に向け、BEV(電気自動車)・PHEV(プラグインハイブリッド車)をはじめとした蓄電池の需要が増加しており、安全で高性能な次世代電池として全固体電池が期待されています。

全固体電池の開発課題として、正極/負極の膨張収縮に伴う内部応力の発生や、それに伴う固体電解質同士の接触不良による性能の低下等が挙げられています。

SEKISUI's Solution

- 応力緩和材としてミクロパール™ SPを添加することで、膨張時には応力吸収による部材ダメージの低減、収縮時には電解質同士の接触維持への貢献を期待できます。

- 集電体間/セル間に添加することで周辺部材へのダメージ低減も期待できます。

- 均一な粒子径であることを活かし、同時にスペーサー機能をもたせることも可能です。

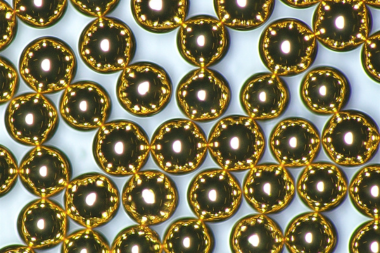

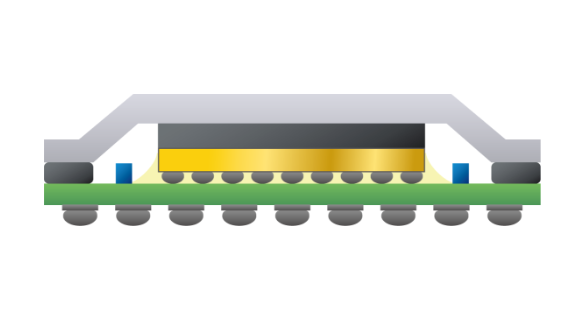

半導体素子と基板の均一ギャップ生成

課題

パワー半導体は車の高性能化に伴い、各種センサー/カメラを搭載する上で必要な製品です。半導体チップを基板に実装する際には、はんだペーストや銀ペーストを代表とした接着層の高度な膜厚の制御が重要となってきます。

しかしながら膜厚を任意かつ均一に製造することは難しいという課題があります。

SEKISUI's Solution

- ペーストにあらかじめミクロパール™を混錬しておくことで、実装時にスペーサー機能を発現し、加圧実装によりスペーサーのサイズ通りの膜厚にすることができます。

- ガラスビーズと比べて粒径の均一さ、柔軟さ、低比重であることを活かし優れたハンドリング性や製品の性能の向上に貢献します。

- 表面をはんだに濡れやすい金属でめっきすることも可能です。詳細はこちらをご覧ください。

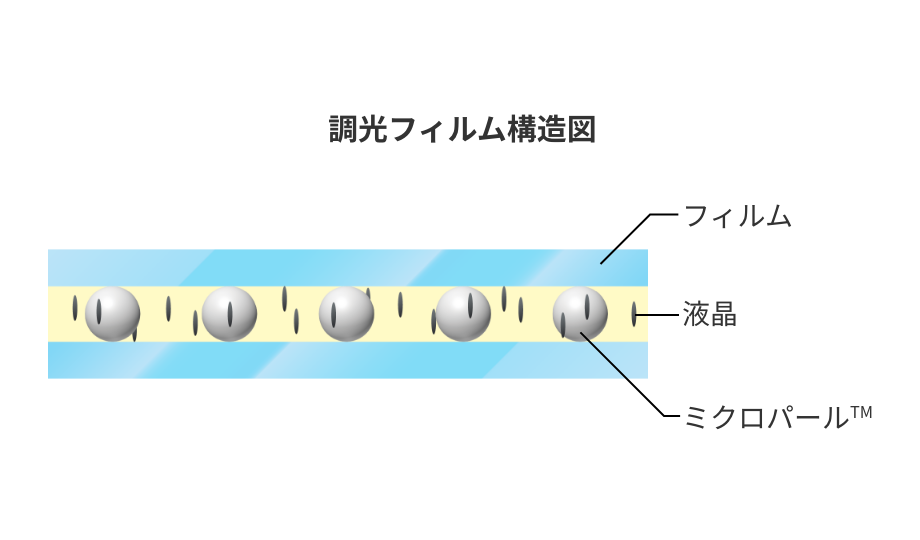

ガラスの調光

課題

プライバシー確保、車内温度上昇低減ニーズの高まりに対応し、また瞬時にオン/オフを切り替えることができる利便性から、自動車用外装ガラスに調光フィルム・ガラスの採用が増えています。

調光フィルム・ガラスには、コントラスト・応答性・曲面追従性・耐久性等多くの性能が求められます。

SEKISUI's Solution

- 均一な粒度分布、大粒子が少ないことで、均一なギャップ制御が可能です。

- 柔軟性・弾力性に富み、基板損傷や粒子移動を防止できます。

- 優れた耐電圧性・耐熱性・耐薬品性があり、高温高湿の環境下でも高い信頼性の維持に貢献します。