- 모빌리티

- 지속가능성

자동차 내장 부재용 (발포)성형재 고배율 발포성형기술

경량화와 디자인성을 양립하는 PP수지의 사출발포성형기술

PP수지를 고배율로 발포시킨 성형 부재. 경량화를 실현하면서도 강하고 안정된 품질을 유지합니다. EV용 에너지절약 설계에 기여하며, 디자인성과 질감을 모두 갖춘 기술입니다.

- 모빌리티

EV화를 위한 한층 더 진보된 경량화 추구

자동차의 에너지절감 및 경량화에 기여하는 소재로 발포 플라스틱의 채용이 늘어나고 있습니다.

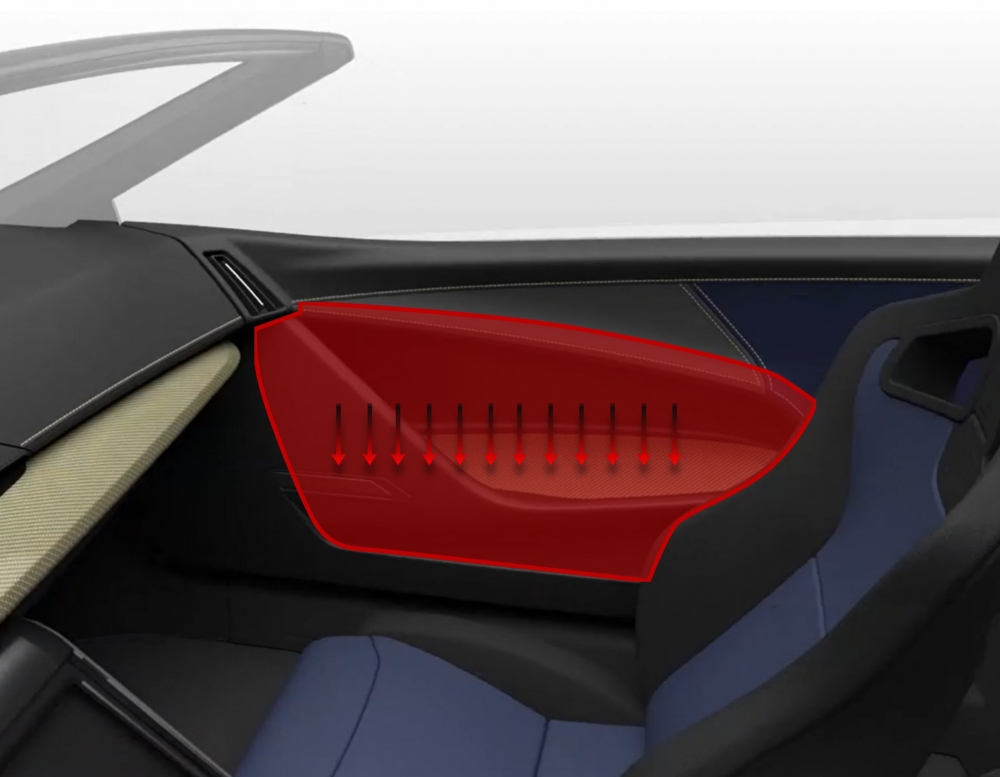

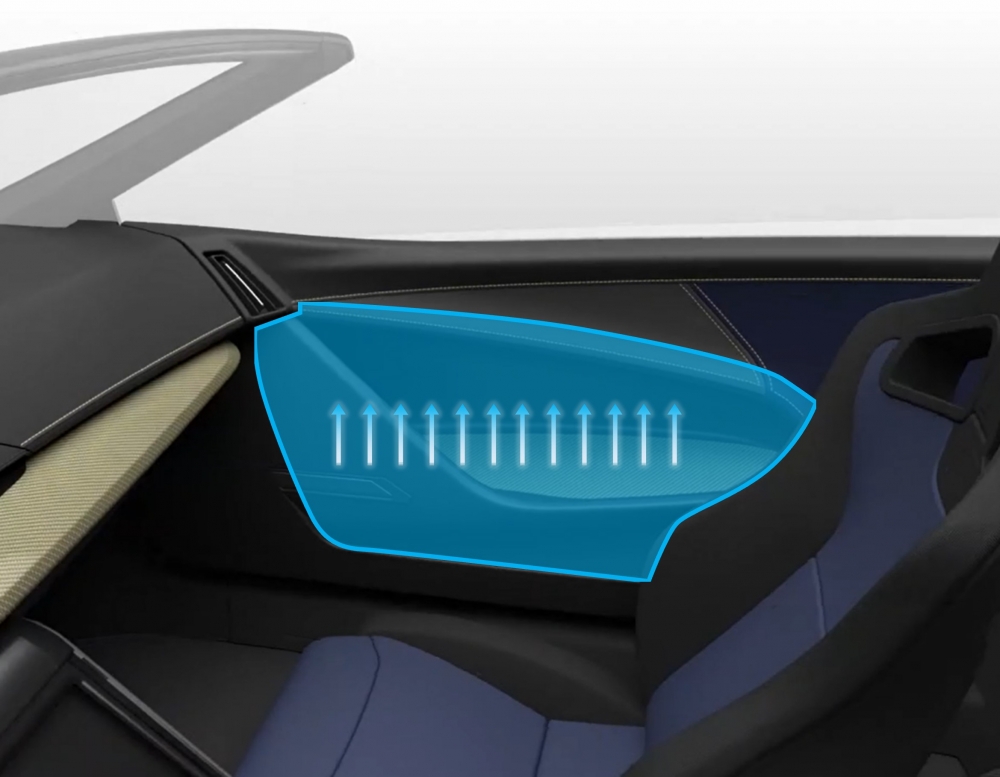

계기판 패널이나 도어트림은 경량화뿐만 아니라 표면의 디자인성과 촉감과 같은 질감까지 함께 만족시켜야 합니다.

발포기술에 의한 경량화

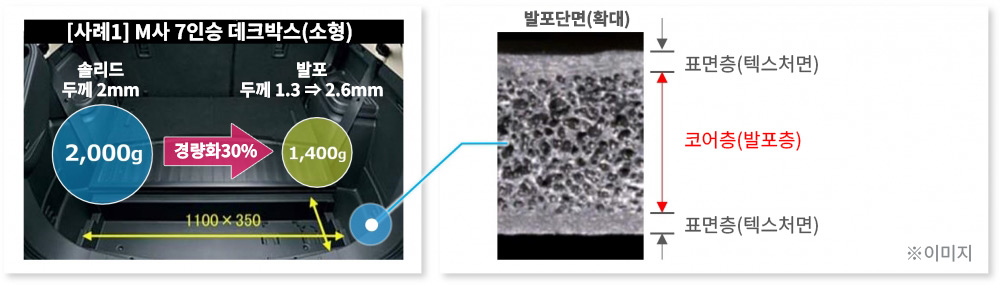

PP수지의 사출발포성형기술로 코어(발포)층과 표면층을 형성합니다. 독자적 기술을 통해 뛰어난 외관과 높은 내충격성, 고강성을 실현하였고, 솔리드 수지부품에 비해 25~35% 정도 경량화가 가능합니다.

기술정보

기술개요

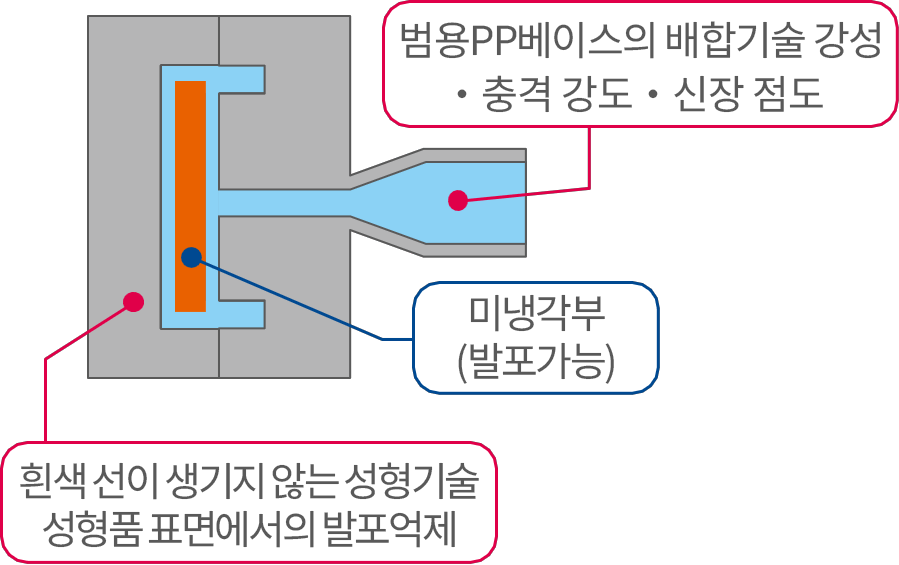

범용PP베이스 배합수지에 의한

범용PP베이스 배합수지에 의한

사출발포성형

사출성형법(전동기)

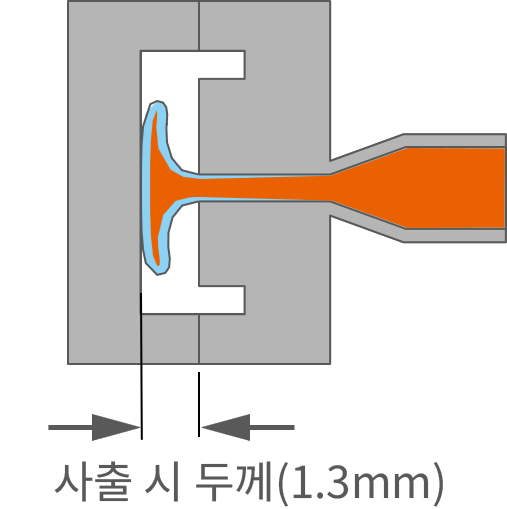

금속 코어백방식으로 수지 내에축적된 발포성분이 개방되면서

코어(발포)층과 스킨층을 형성

발포성형품을 통한 경량화

발포성형품을 통한 경량화

차량 내장부품 25~35% 경량화

솔리드 제품과 2배의 발포제품 비교시

3가지 독자적 기술융합을 통한

3가지 독자적 기술융합을 통한

뛰어난 외관, 강한 내충격성, 고강성을 실현

3가지의 융합기술

- 재료배합: 범용PP베이스 적정배합

- 금형/제품설계: 균일한 충진설계

- 성형기술: 품질의 안정화

유망한 활용분야

유망한 활용분야

차량 내장부품 외

- 내장 트림(도어, 데크사이드)

- 러기지박스

- 시트하부공간

기술상세

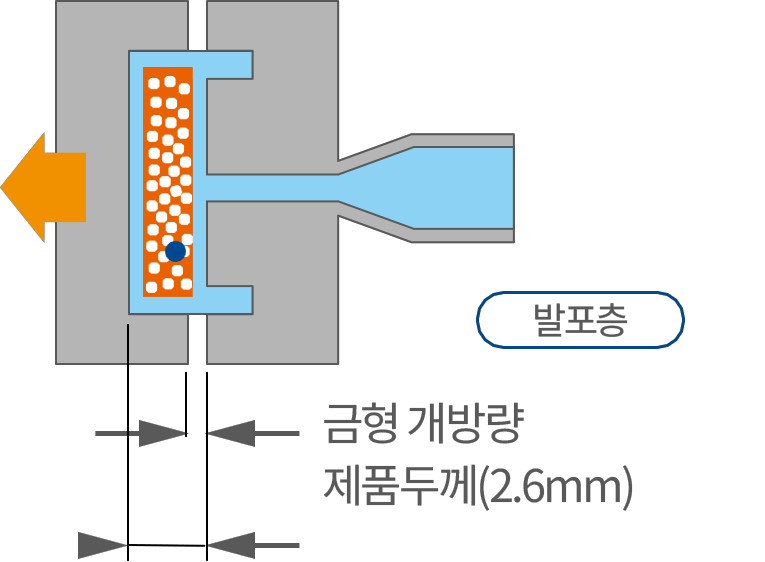

발포(코어백)성형법

발포(코어백)성형법

① 금형닫힘・사출개시

사출 시 두께는 제품보다 얇음

②금형닫힘・사출개시

충진과 동시에 표층부만 굳음

③코어백・발포・냉각

코어백하여 제품 내부를 발포

경량화

경량화

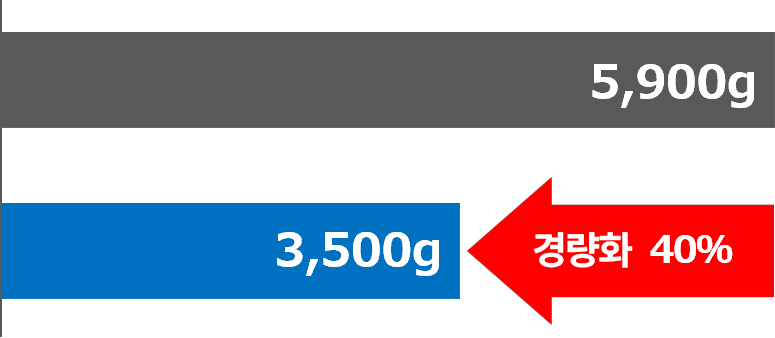

[사례②] M사 데크박스

5인승 데크 대형(제품사이즈: 1100×1100)

[제품중량감소효과]

솔리드 제품

(두께2mm)

발포 제품

(두께1.3⇒2.6mm)

(두께2mm)

발포 제품

(두께1.3⇒2.6mm)

기계적 물성비교

기계적 물성비교

| 구분 | 현행품 | 당사 발포품 | ||||

|---|---|---|---|---|---|---|

| 솔리드 | 타사발포제품 | |||||

| 두께(mm) | 1.5 | 2.0 | 2.3 | 1.8⇒3.0 | 1.3 ⇒ 2.6 | 1.5 ⇒ 3.0 |

| 발포배율 | - | - | - | 1.6 | 2.0 | 2.0 |

| 비중 | 0.9 | 0.96 | 0.9 | 0.9 | ||

| 평량(g/㎡) | 1,350 | 1,800 | 2,070 | 1,730 | 1,170 | 1,350 |

| 강성(N/cm) (굽힘 탄성 기울기) |

7~12 | 25 | 40 | 30~35 | 20~25 | 40~50 |

| 저온낙하충격(cm) | 100 | 100 | 100 | 82 | 100 | 100 |

| 측면충돌성능 | × | - | ○ | - | ○ | ○ |

| 제품외관 | 백색화/함몰 | ○ | ○ | 실버 | ○ | ○ |

| 중량 | 100 | 65~75 | ||||

3가지 융합기술

- 재료기술: 범용PP수지를 베이스로 한 배합을 선정하여 발포 후에 제품강도를 확보

- 금형설계: 다점(최적) 게이트에 의한 얇은 두께 성형품의 균일한 충진 설계

- 성형기술: 고배율 발포제품을 안정된 품질로 생산

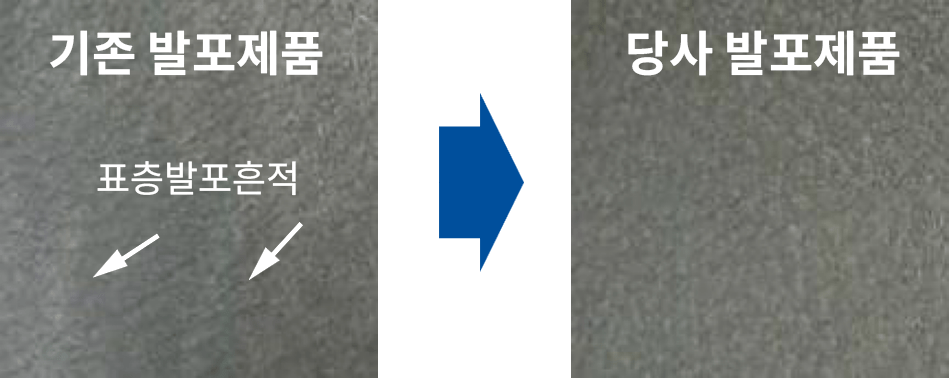

뚜어난 외관을 실현