장식 일체화・경량화를 위한 도금 대체 필름 인몰드 성형

도금을 대체할 수 있는 경량・디자인성 필름으로 지속가능한 장식을 구현

금속 질감의 디자인을 가진 필름을 성형품에 전사하여 장식과 일체 성형을 실현하는 기술. 도금을 대체하는 성형법으로 경량화화 함께 친환경까지 달성하여, 자동차의 내장부품 등 다양한 용도에서 활용됩니다.

- 모빌리티

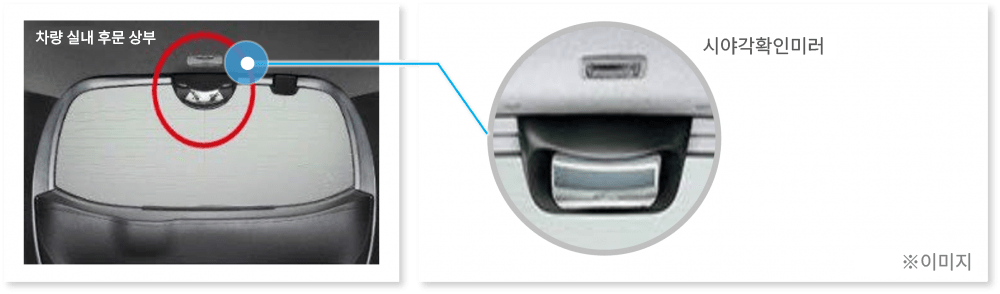

시야 확보와 안전성 향상

일반적으로 룸미러에는 거울이나 유리가 사용되는데, 만약 사고가 났을 때는 그 파편으로 인해 부상을 당할 수 있습니다. 또, 일반적인 미러는 시야각에 한계가 있어, 보이지 않은 부분들이 많습니다. 이를 개선하기 위해 미러를 추가하면 오히려 전체적인 시야를 가릴 위험이 있습니다.

수지화를 통한 곡면 대응과 깨짐 방지

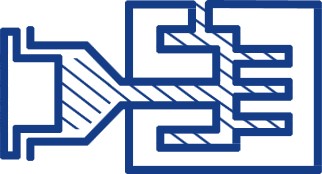

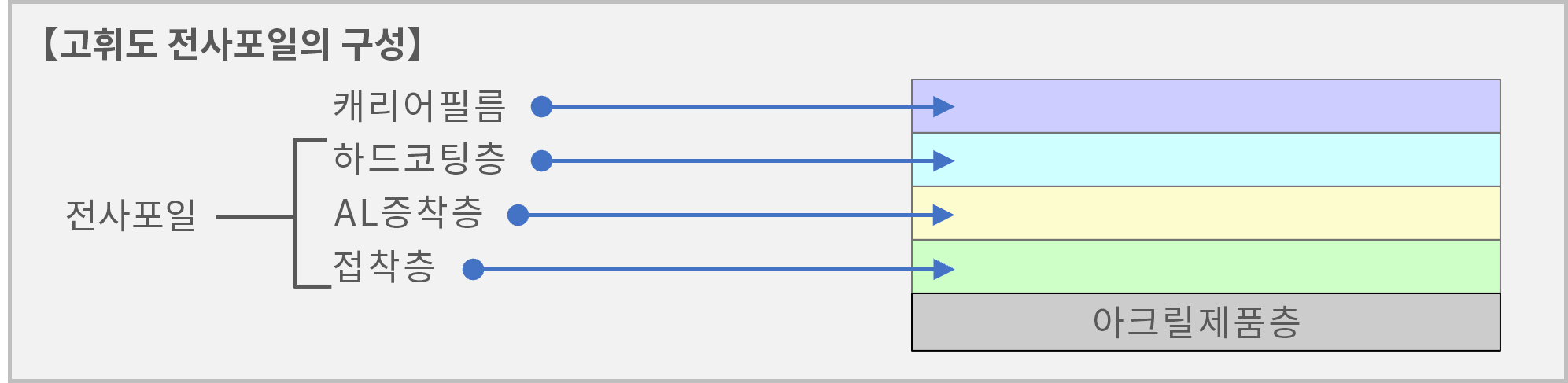

세키스이 인몰드 성형은 사전에 디자인이나 패턴이 인쇄된 필름 박을 준비하여 사출성형의 금형 내에 끼워 수지를 부은 다음, 열과 압력으로 제품 표면에 필름 포일만 전사하는 성형법입니다.

하드 코팅 처리되어 고휘도 및 고반사율로 알루미늄 증착 포일 곡면부가 늘어나거나 갈라지는 것을 개선하였습니다.

또한, 성형 뿐만 아니라 장식도 가능하기 때문에 2차 가공에서 장식할 필요가 없어 공정의 최소화로 인한 비용절감도 가능한 공법입니다.

기술정보

기술개요

범용수지에 필름 인몰드

범용수지에 필름 인몰드

사출성형

사출성형법(전동기)

금형 내에 전사필름을 주입하여금형 내에 사출된 수지에 전사 포일을 접착시켜서

성형과 동시에 장식을 실시

제품 형상에 적용한

제품 형상에 적용한

필름 선정

하드코팅 처리의 고휘도 및 고반사 알루미늄 증착 포일

곡률면의 인장 시 갈라지는 현상을 개량

도금 대비 성능・가치 향상

도금 대비 성능・가치 향상

향상성능・가치

- 고반사율

- 환경부하감소

- 경량화

- 연신 크랙(백화)방지제품/금형설계

다양한 용도 전개

다양한 용도 전개

차량 내장부품 외

- 컨버세이션 미러(보조 룸미러)

- 시각지원미러

- 내장 오너먼트(장식품용)

기술상세

성형 프로세스:

성형 프로세스:

인몰드 성형법

형상 추종형 설계 기술

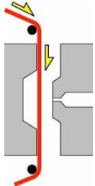

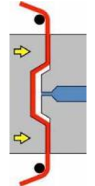

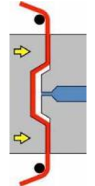

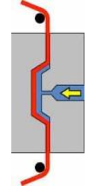

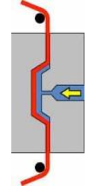

➀  필름을 금형 내에 공급

필름을 금형 내에 공급

필름을 금형 내에 공급

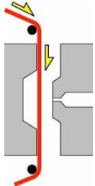

필름을 금형 내에 공급➁  필름을 흡인

필름을 흡인

필름을 흡인

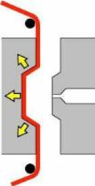

필름을 흡인➂  금형 닫음

금형 닫음

금형 닫음

금형 닫음➃  사출성형

사출성형

사출성형

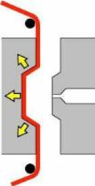

사출성형➄  성형품에 전사포일 접착 완료 후 꺼내기

성형품에 전사포일 접착 완료 후 꺼내기

성형품에 전사포일 접착 완료 후 꺼내기

성형품에 전사포일 접착 완료 후 꺼내기 필름구성

필름구성

금형구조(필름 흡인)

필름구성 적정화

필름구성 적정화

높은 곡률제품의

연신 크랙을 개량

성능/효과비교:

성능/효과비교:

수지 미러에서 비교

| 항목 | 도금 | 알루미늄 포일 IMD | 성능평가/효과 | |

|---|---|---|---|---|

| 가치 | 비용(상각포함) | 10 | 9 | 한 번의 공정으로 약 10%(추정) 비용 절감 ※형상에 따라 감소율에 차이 발생 |

| 경량화 | △ | ○ | 경량화 약 15% | |

| 반사율 | △ | ○ | 반사율 85%, 크롬 비율 20% 개선 | |

| 환경부담 | × | ○ | 6가 크롬 프리 | |

| 안전성 | △ | ○ | 금속층(도금) 박리 없음 | |

| 형상자유도(곡률) | ○ | △ | 시각 보조 미러 정도의 곡률 및 형상 대응 가능 | |

- 장점

- 전사 포일을 이용한 자유로운 디자인성 부여

- 전사 포일 구성층에 기능층 부여 가능(하드코팅, 금속, 내식 등)

- 장식필름 인서트 성형과 달리 잉여 필름의 트리밍 불필요

- 단일 공정화로 비용 절감